桥梁支座的主要功能是将上部结构反力可靠地传递给墩台,并同时完成梁体结构受力所需的变形(水平位移及转角)。与类型的桥梁支座相比较,橡胶支座具有构造简单、加工容易、用钢量少、造价低、安装方便、吸震效果好、工作性能可靠等诸多优点。中小跨径公路桥梁一般采用板式橡胶支座,

常规型板式阻尼橡胶支座适用于抗震设防烈度为 6 度及以下地区的桥梁,抗震型板式阻尼橡胶支座适用于抗震设防烈度为 7 度地区的桥梁;根据位移功能分为固定型、滑动型两种结构,滑动型通常设置在边墩或桥台上。

桥梁设计者如果选型不当,将会带来诸多问题,如支座承载力不够或富余太多、支座太厚或太薄导致变形量太大或不足、选材不当引起橡胶过早老化等。这些问题将直接导致各种桥梁病害的发生,使支座过早破坏而不得不提前更换,其带来的高额维修费用和不良社会影响不言而喻。所以,从数以千计的规格型号中选择合适的桥梁板式橡胶支座是设计支座的关键。

支座必须能可靠地传递梁体的垂直和水平反力,又要使由于梁体变形所产生的纵、横向位移及纵、横向转角(或平面转动)不受约束;

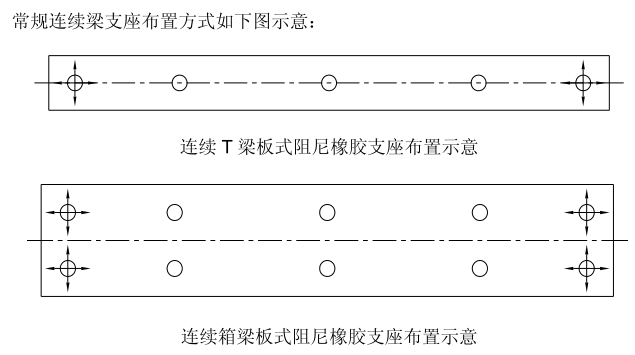

多跨连续梁中墩设置固定型支座、边墩或桥台设置滑动型支座,对于联长较大的可将距桥梁中心较远的中墩设置滑动型支座;

常用的橡胶材料有:天然橡胶(NR)、氯丁橡胶(CR)和三元乙丙橡胶。三种材料各有优缺点和适用范围。

天然橡胶:具有较高的拉伸强度、优异的弹性、良好的耐磨耗性和耐低温性等多项优良性能,是综合性能较好的胶种。但它的耐老化性能,特别是耐臭氧老化及抗紫外线老化性能较差。

氯丁橡胶:具有优良的耐天候老化和良好的耐臭氧老化性(抗臭氧老化性能比天然橡胶高12倍以上),拉伸强度较高,弹性良好,抗腐蚀性良好,并且具有一定的耐油性。是国内外桥梁橡胶支座普遍采用的主体材料,但其耐低温性能较差,这限制了其在北方寒冷地区的使用。

三元乙丙橡胶:是一种高分子材料,具有优异的耐老化及耐高、低温性能,在-55℃下仍有屈挠性,在100℃下能长期工作。此外,其抗冲击性好,吸水性小,耐酸碱化学腐蚀性好。主要缺点是与金属粘结性能较低,但这一缺点正在逐步得到改善。

结合上述三种橡胶材料的主要优缺点,选用橡胶支座材料时,主要应考虑桥位所在地区的气温条件。一般来说,气温在-25~+60℃地区可选用氯丁橡胶支座,我国长江以南广大地区普遍适合这种情况;-40~+60℃地区可选用三元乙丙橡胶支座或天然橡胶支座。此外,对于高纬度、高海拔地区,如当地紫外线辐射强烈或空气中臭氧含量较高时,应避免选用天然橡胶支座。

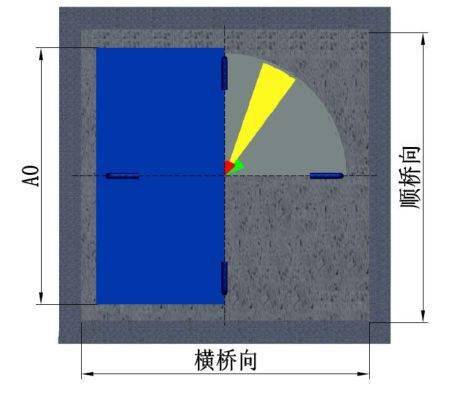

桥梁板式橡胶支座按形状可分为矩形板式橡胶支座、圆形板式橡胶支座、球冠圆板式橡胶支座、坡形橡胶支座等。由于圆形橡胶支座机械性能在平面上的各向同性,更适用于弯、坡、斜、宽桥梁及多向变位的桥梁;矩形橡胶支座长短边抗剪刚度的大小差别决定其更适用于以纵桥向变位为主的单向变位桥梁,此时,应将支座短边顺桥向摆放,以尽量减小支座对桥梁纵向变位的约束,将梁体变位对墩台产生的水平力减至最小。

球冠圆板橡胶支座是在圆形板式橡胶支座的基础上变化而成,其中间层橡胶和钢板布置与圆形板式橡胶支座完全相同,而在支座顶面用纯橡胶制成球形表面,球面中心橡胶最大厚度为4-13mm,球面边缘15mm,以适应3%到5%纵横坡下,梁与支座接触面的中心趋于圆形板式橡胶支座的中心。梁端反力通过球面表面橡胶逐渐扩散传至下面几层钢板和橡胶层。实际采用时,也可根据不同坡度需要调整球冠半径。由于其能适应较大的桥梁坡度,不用专门设置梁靴,极大地方便了设计和施工,一度被认为是圆形板式橡胶支座的成功改进,在各种布置复杂、纵横坡较大的立交桥及高架桥上多有采用。

与圆形板式支座到球冠圆板式橡胶支座的改进尝试一样,矩形板式橡胶支座也作了许多改进尝试,以期能适应各种桥梁纵坡的情形,坡形板式橡胶支座就是在这种情形下产生的。其斜坡的角度依据桥梁的纵横坡而制造,安装时无须准备楔块或对梁底做相应处理,方便了桥梁的设计与施工。

但是,随着球冠及坡形支座越来越多地被采用,其在实用中暴露出来的缺陷也日益明显。新桥梁通用规范中明确指出,‘公路桥涵中不宜使用带球冠的板式橡胶支座或坡形的板式橡胶支座’。所以,在设计中对这两种支座应慎用。《公路桥涵板式橡胶支座》中还规定,‘支座的四氟滑板不得设置在支座底面,与四氟滑板接确的不锈钢板也不能设置在桥梁墩、台垫石上’,这也就彻底否定了聚四氟乙稀球冠板式橡胶支座的设计理念。

对于多跨连续梁桥,为简化设计和施工,各墩台可选用相等厚度的支座。当一联中跨数较多时,上述作法并不可取。因为一联桥长较长时,所选支座必然较厚。桥梁上部结构在承受汽车制动力时,支座越厚,则产生的纵桥向变形量也会越大,这就使梁体的下滑变位趋势更加明显,尤其当桥梁纵坡较大时,加上汽车冲击震动的影响,梁体变位可能会超出橡胶支座允许的变形量,造成支座被剪坏。如支座老化较严重,这种大的梁体变位还可能造成支座永久性塑性变形,致使支座变形功能失效。大的梁体变位还会对桥梁伸缩缝产生更大的压力。

为避免上述情形发生,可在一联中居中的若干桥跨内选用较薄的橡胶支座,形成支座不等厚设计。这样虽然会增加设计和施工的麻烦,但中跨薄支座相对起到了固定支座的作用,能有效地减少梁体下滑变位作用。对于高墩或大纵坡的梁式桥,最好能有2~3个墩与梁固结,以避免连续梁体下滑(实桥观测表明,上述情形下不采取切实措施,梁体下滑不可避免)。

当然,在特殊情形下,还可以利用上述分析,有意加厚或减薄某些墩、台上橡胶支座的厚度,以控制墩、台水平力分配。

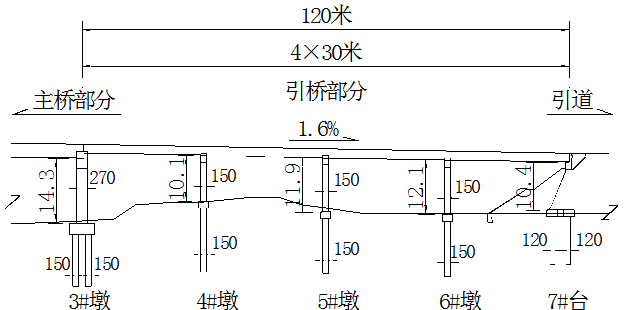

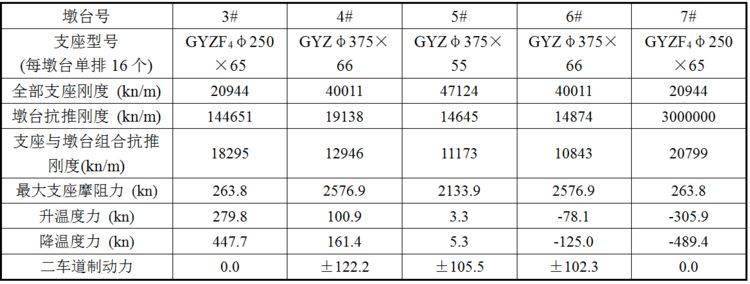

实例分析:某特大桥的引桥,上部结构为4-30米先简支后连续预应力钢筋砼小箱梁,采用薄壁墩,肋台,钻孔灌注桩基础,引桥自成一联,桥型图如图所示。汽车荷载采用公路I级,按最大升温25°,最大降温+砼收缩及徐变合计40°计算温度力。一车道制动力Fk=165kn。采用弹性基础-m法求得墩台及基础的抗弯刚度后,按墩台与支座组合刚度进行水平力分配,结果如下表所示:

需要说明的是,由于3#墩和7#台承受的温度力大于最大支座摩阻力,四氟滑板支座将发生滑动,故汽车制动力将进行重分配,造成制动力全部由4、5、6#墩承担,3#墩和7#台分配到的制动力均为0。

从计算结果可以看出,作为中间墩的5#墩,承受的温度力几为0,如减薄5#墩上的支座厚度,可增大其组合刚度,从而分配到更多的制动力,为墩减负,使得各墩承担的水平力更加均衡。故在任何桥长情况下,采用各墩台支座不等厚设计均是经济、合理的作法。

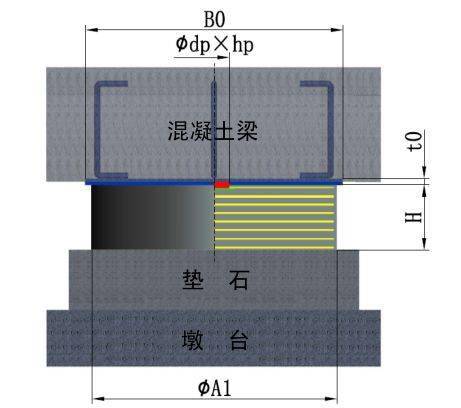

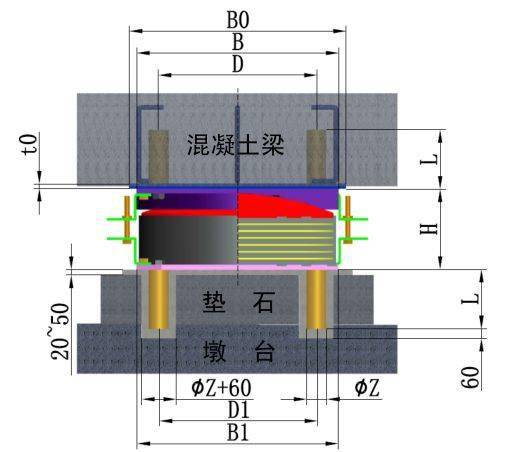

计算支座压应力时,应采用支座有效承压面积(即承压加劲钢板面积)。同样,计算支座形状系数时,亦应采用加劲钢板尺寸进行计算。老桥规是以支座外观尺寸代入计算的,应注意调整我们的计算习惯。

常温下橡胶支座的剪变模量Ge=1.0MPa。实际设计时,Ge值应注意按桥位所在地区气温条件进行调整。当累年最冷月平均温度的平均值为0~-10℃时,Ge值应增大20%;当低于-10℃时,Ge值应增大50%;当低于-25℃时,Ge值采用2.0MPa。

进行橡胶支座厚度计算时,容易将te误认为是支座的总厚度t,实际上te应为支座橡胶层总厚度,即te=t-nt0。其中n为支座中加劲钢板的层数;t0为每层加劲钢板的厚度。

在一些支座参考资料(特别是一些老的参考资料)中,并没有直接列出每种规格支座的te值,设计选型时多有不便。这时就需要根据支座形状系数S(资料中均会给出)的计算公式

在实际选型时会发现,同种平面尺寸的橡胶支座一般会有几种支座形状系数可供选择。这是因为同种平面尺寸支座一般会采用几种不同的中间单层橡胶片厚度t1来生产,实际上这是不同型号的支座,其加劲钢板的层数往往会相差1~3层。S值小则t1相对较厚,其允许转角正切值相应较大,比较适合大跨径桥梁或梁端挠曲变形较大的情形,设计时可根据实际情况选用。

还有,新桥规规定支座形状系数应在5≤S≤12范围内取用,这就使得一些按老的《公路桥涵板式橡胶支座》规范制造的橡胶支座S值可能会超出这一范围。选用时应注意核实,避免选用到不合要求的支座型号,造成日后变更设计。及时更新手头的橡胶支座参考资料能有效避免上述情形发生。

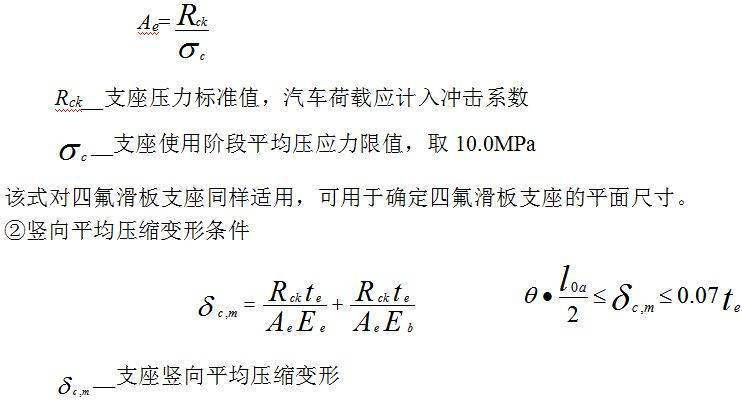

桥规中仅对四氟滑板支座的摩擦力提出了要求,并未直接说明该如何确定四氟滑板支座的平面尺寸和橡胶层厚度。很多时候,设计人员会将四氟滑板支座的平面尺寸和厚度取得与相邻墩的普通板式橡胶支座等厚或干脆偏大取值,这都是不严谨的做法。实际上,通过逐一分析普通板式橡胶支座的计算公式,就能发现除摩擦力要求外,四氟滑板支座还需要验算以下项目:

除此以外,“从满足剪切变形考虑,应符合的条件”不符合四氟滑板支座的变形原理,故无需验算。“从保证受压稳定考虑,应符合的条件”和“加劲钢板厚度要求”也无需验算,因为所有合格出厂的橡胶支座都能满足这两个条件(当然板式橡胶支座也无需验算这两条)。

选用板式橡胶支座时,支座的最大承载力应与桥梁支点反力相吻合,其容许偏差范围宜为±10%左右。所选支座承载力太小固然不行,但承载力过大也不可取。支座承载力越大,其平面面积也越大,相应的剪切变形强度也越大。就是说,同一座桥梁,采用的橡胶支座越大,上部结构变形对下部结构产生的水平力也越大,这对下部结构是不利的。当橡胶支座足够大时,支座与梁体间或支座与垫石间还会出现滑移现象,导致抗滑稳定性破坏。

支座承载力非但不宜取大,还应略小为。